- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

- Fundição de aço carbono

- Fundição de liga de aço

- Fundição de aço inoxidável

- Fundição de ferro dúctil

- Fundição de Ferro Cinzento

- Fundição de ferro fundido com alto teor de cromo

- Fundição de Investimento Sílica Sol

- Fundição de Espuma Perdida

- Fundição de molde de concha

- Fundição de investimento de vidro de água

- Fundição de Cera Perdida Composta

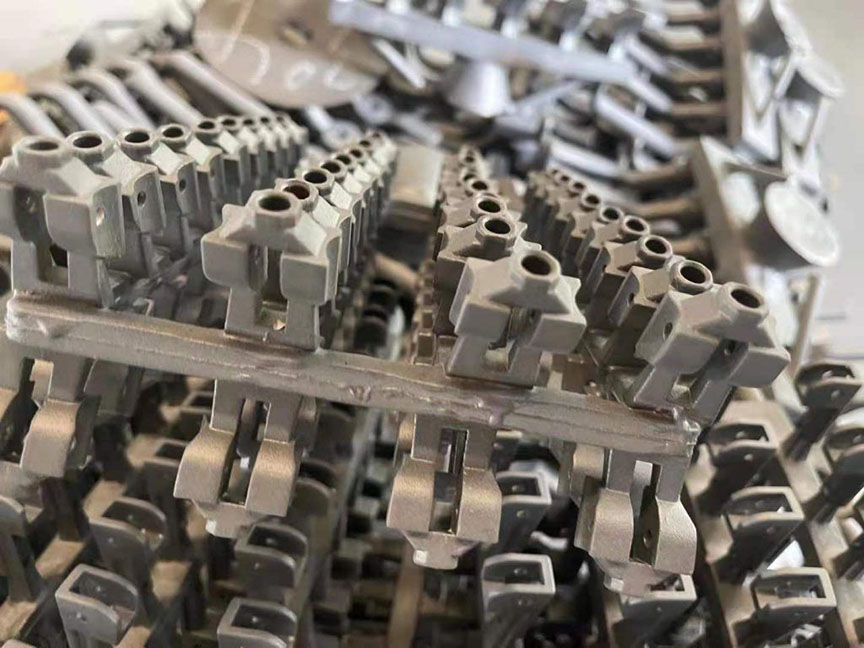

China Fundição de investimento de sílica sol de liga de aço Fábrica

A fundição de liga de aço é o processo de fundição de aço que é ligado com vários elementos em quantidades totais entre 1,0% e 50% em peso para melhorar suas propriedades mecânicas. Os aços de liga são divididos em dois grupos: aços de baixa liga e aços de alta liga. Mais comumente, os aços de liga usados na fundição de investimento são aços de baixa liga.

Estritamente falando, todo aço é uma liga, mas nem todos os aços são chamados de “aços de liga”. Os aços mais simples são o ferro (Fe) ligado ao carbono (C) (cerca de 0,1% a 1%, dependendo do tipo). No entanto, o termo “aço de liga” é o termo padrão que se refere a aços com outros elementos de liga adicionados deliberadamente além do carbono. Os ligantes comuns incluem manganês (o mais comum), níquel, cromo, molibdênio, vanádio, silício e boro. Os ligantes menos comuns incluem alumínio, cobalto, cobre, cério, nióbio, titânio, tungstênio, estanho, zinco, chumbo e zircônio.

Com fundições de investimento feitas em liga de aço, podemos obter muitas propriedades, incluindo (em comparação com os aços carbono): Resistência, dureza, tenacidade, resistência ao desgaste, resistência à corrosão e temperabilidade. Claro, o tratamento térmico ajudará a melhorar algumas dessas propriedades melhoradas se a fundição de investimento não puder atender diretamente.

Graus de liga de aço comum para fundição

|

|

C |

Si |

Mn |

Cr |

Mo |

P⤠|

S⤠|

Ni |

|

42CrMo |

0,38-0,45 |

0,17-0,37 |

0,50-0,80 |

0,90-1,20 |

0,15-0,25 |

|

|

|

|

35CrMo |

0,32-0,40 |

0,17-0,37 |

0,40-0,70 |

0,80-1,10 |

0,15-0,25 |

|

|

|

|

40CrNiMo |

0,37-0,44 |

0,17-0,37 |

0,50-0,80 |

0,60-0,90 |

0,15-0,25 |

|

|

1,25-1,65 |

|

4130 |

0,28-0,33 |

0,15-0,35 |

0,40-0,60 |

0,80-1,10 |

0,15-0,25 |

0.035 |

0,04 |

|

|

4140 |

0,38-0,43 |

0,15-0,35 |

0,75-0,10 |

0,80-1,10 |

0,15-0,25 |

0.035 |

0.04 |

|

|

8630 |

0,28-0,33 |

0,15-0,35 |

0,70-0,90 |

0,40-0,60 |

0,15-0,25 |

0.035 |

0.04 |

0,40-0,70 |

Fabricante e exportador de fundição de aço de liga

Tradicionalmente, a fundição de aço-liga pode obter melhores propriedades do que as fundições de aço carbono. Em comparação, a fundição de ligas de aço custa mais por seu custo de material mais alto. A fundição de liga de aço é amplamente utilizada para aplicações industriais, como dentes de caçamba, peças de desgaste agrícolas e muitos outros componentes industriais utilizam peças de liga de aço fundido em suas operações.Juntamente com fundição de aço carbono e fundição de aço inoxidável, a fundição Ningbo Zhiye também pode fazer fundições de ligas de aço. Podemos fornecer peças fundidas de aço de liga personalizadas que atendem às suas especificações exclusivas. Estamos exportando peças fundidas de liga de aço para países como Estados Unidos, Austrália, Canadá, África do Sul, etc. Temos o prazer de iniciar nossa cooperação a partir de um pedido experimental com preços atraentes.

- View as

Molde de Aço Inoxidável para Fundição de Investimento Sílica Sol

Silica Sol Investment Casting O molde de aço inoxidável para o processo de fundição consiste em duas metades. Os moldes de fundição geralmente são formados de ferro fundido cinzento porque tem a melhor resistência à fadiga térmica, mas outros materiais incluem aço, bronze e grafite. Esses metais são escolhidos devido à sua resistência à erosão e à fadiga térmica. Eles geralmente não são muito complexos porque o molde não oferece colapsabilidade para compensar o encolhimento. Em vez disso, o molde é aberto assim que o fundido é solidificado, o que evita rasgos quentes. Os núcleos podem ser usados e geralmente são feitos de areia ou metal.

consulte Mais informaçãoEnviar consulta