- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

O que é Investment Casting e como funciona?

2022-09-09

Fundição de Investimento (Fundição por Cera Perdida)

Fatores como requisitos de projeto, custo e viabilidade de fabricação determinam qual processo de fundição é mais adequado para fabricar um produto. Este artigo descrevendo a fundição por investimento destina-se a ajudá-lo a tomar uma decisão informada sobre a fundição.

A fundição de precisão produz componentes precisos, minimizando o desperdício de material, energia e usinagem subsequente. Também pode garantir a produção de peças muito complexas. Isso torna o processo de microfusão bastante útil para engenheiros de projeto.

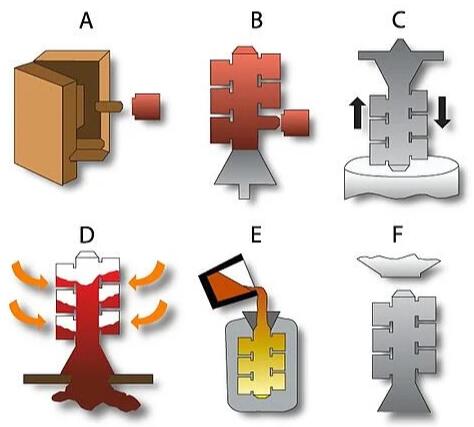

O objetivo é entender o que se entende por Investment Casting. Então, qual é exatamente o investimento em fundição de “investimento”? O termo “investido” historicamente carrega o significado de “vestido” ou “cercado”. A microfusão emprega um invólucro feito de cerâmica, gesso ou plástico que é formado em torno de um padrão de cera. O padrão de cera é derretido e removido em um forno e o metal é derramado na casca para criar a fundição.

Para que serve a fundição de investimento? Vamos detalhar o processo de produção de microfusão para uma melhor compreensão:

O processo de fundição de investimento

Criando o padrão

Ele utiliza um padrão com os mesmos detalhes que a peça acabada, exceto que há uma tolerância para contração térmica (ou seja, encolhimento).

Os padrões são normalmente feitos de cera usando um molde de injeção de metal.

Montando os padrões de cera e criando a árvore

Uma vez que um padrão de cera é produzido, ele é montado com outros componentes de cera para formar o sistema de distribuição de metal da porta e do canal.

Dependendo do tamanho e configuração do componente de acabamento desejado, vários padrões de cera podem ser processados usando uma única árvore.

Todo o conjunto de padrão de cera é mergulhado em uma pasta de cerâmica, coberto com estuque de areia e deixado secar.

Ciclos de imersão úmida e estuque subsequente são repetidos até que uma casca com a espessura desejada seja criada. Essa espessura é parcialmente ditada pelo tamanho e configuração do produto.

Uma vez que a casca de cerâmica tenha secado, torna-se suficientemente forte para reter o metal fundido durante a fundição.

Remoção de cera

Todo o conjunto é colocado em uma autoclave a vapor para derreter a maior parte da cera.

Qualquer cera restante que embebeu na casca de cerâmica é queimada em um forno. Neste ponto, o padrão de cera residual e o material do canal foram completamente removidos e o molde cerâmico permanece com uma cavidade no formato da peça fundida desejada.

Esta operação de alta temperatura também aumenta a resistência e estabilidade do material cerâmico. Além disso, ajuda a minimizar a reação da casca e do metal durante o vazamento.

Derreter e Fundir

O molde é pré-aquecido a uma temperatura específica e preenchido com metal fundido, criando a fundição do metal.

Quase qualquer liga pode ser produzida usando este processo. Tanto a fusão ao ar quanto a fusão a vácuo podem ser empregadas conforme ditado pela química da liga. A fusão a vácuo é utilizada principalmente quando elementos reativos estão presentes na liga.

Operações finais

Uma vez que a peça fundida tenha esfriado o suficiente, a carcaça do molde é separada da peça fundida em uma operação de desmonte.

As comportas e as corrediças são cortadas da fundição e, se necessário, são realizados jateamento final pós-processamento, retificação e usinagem para finalizar a fundição dimensionalmente.

Testes não destrutivos podem incluir penetrante fluorescente, partículas magnéticas, radiográficas ou outras inspeções. Inspeções dimensionais finais, resultados de testes de liga e END são verificados antes do envio.

Vantagens do processo de fundição de investimento

Faixa de tamanho:

Embora a maioria dos fundidos de investimento sejam pequenos, o processo de investimento pode produzir fundidos pesando mais de 1.000 libras. Essa capacidade é limitada a um número relativamente pequeno de rodízios de investimento e requer experiência especial no manuseio. A maioria das peças fundidas cai nas onças para uma faixa de 20 libras.

Formas versáteis e complexas:

A fundição de precisão fornece tolerâncias consistentes e repetitivas junto com passagens e contornos intrincados. Muitas dessas configurações são impossíveis de produzir. Por exemplo, onde as máquinas-ferramentas não podem alcançar. A obtenção de componentes fundidos em forma de rede ou quase em forma de rede pode reduzir drasticamente os custos de processamento pós-fundido.

Fundição de investimento é uma boa alternativa para soldagens ou fabricação. Muitos componentes podem ser combinados em uma única fundição. Quanto mais combinados, melhor a eficiência de fabricação. A conversão de componentes de várias peças em uma única fundição de precisão normalmente oferece mais precisão dimensional e menor complexidade da peça.

Superfícies precisas e lisas:

O invólucro de cerâmica usado é construído em torno de padrões suaves produzidos pela injeção de cera em uma matriz de alumínio polido. Um acabamento de 125 micro é padrão e acabamentos ainda mais finos não são incomuns.

As fundições de revestimento não contêm linha de separação porque apenas um molde é usado em vez de dois meios-moldes (como no caso de fundição em areia). Padrões para manchas superficiais e cosméticos são discutidos e acordados com o cliente com base na função.

Abaixo está uma comparação dos acabamentos de superfície relativos que podem ser esperados de vários processos de fundição:

| Processo de fundição | Faixa RMS |

| Morrer | 20 € 120 |

| Investimento | 60 € 200 |

| Molde de Concha | 120 € 300 |

| Centrífuga â Ferramental padrão | 400 € 500 |

| Centrífuga â Molde Permanente | 20 € 300 |

| Estático â Molde Permanente | 200 € 420 |

| Areia não ferrosa normal | 300 € 560 |

| Areia Verde Ferrosa Normal | 560 € 900 |

Editado por Santos Wang da Ningbo Zhiye Mechanical Components Co.,Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181